郑州菲利特智能装备有限公司针对氧化锆粉体制品生产工艺进行多次实验,制订出氧化锆煅烧粉体制品的复合工艺(微波烘干+高温煅烧)与非煅烧的氧化锆直接采用微波烘干两种方案,目前在氧化锆粉体制品生产过程中达到了理想的节能效果。为环保、节能降耗贡献微薄的力量。

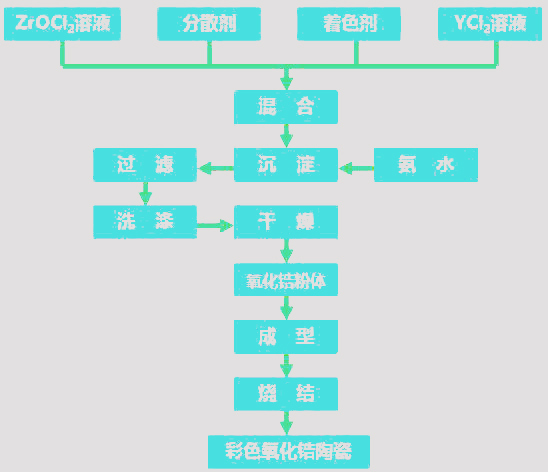

氧化锆按照制作工艺不同,分为化学锆和电熔锆两种。精细陶瓷所用的稳定和部分稳定二氧化锆一般采用湿法制取。

目前成熟和常用的是中和沉淀法。

将提纯过的氯二氧化锆用纯水溶解,过滤除去不溶物,调整溶液中的锆浓度,并加入需要量的氯化钇溶液(或其他稀土金属或碱土金属的氯化物溶液)后,加氨水中和沉淀。沉淀物用热水洗涤后,再经过滤、干燥和煅烧。

煅烧产品经粉碎等处理便可获得超微细的稳定二氧化锆粉末。

氧化锆生产流程图如下图:

方案介绍(氧化锆微波干燥设备)

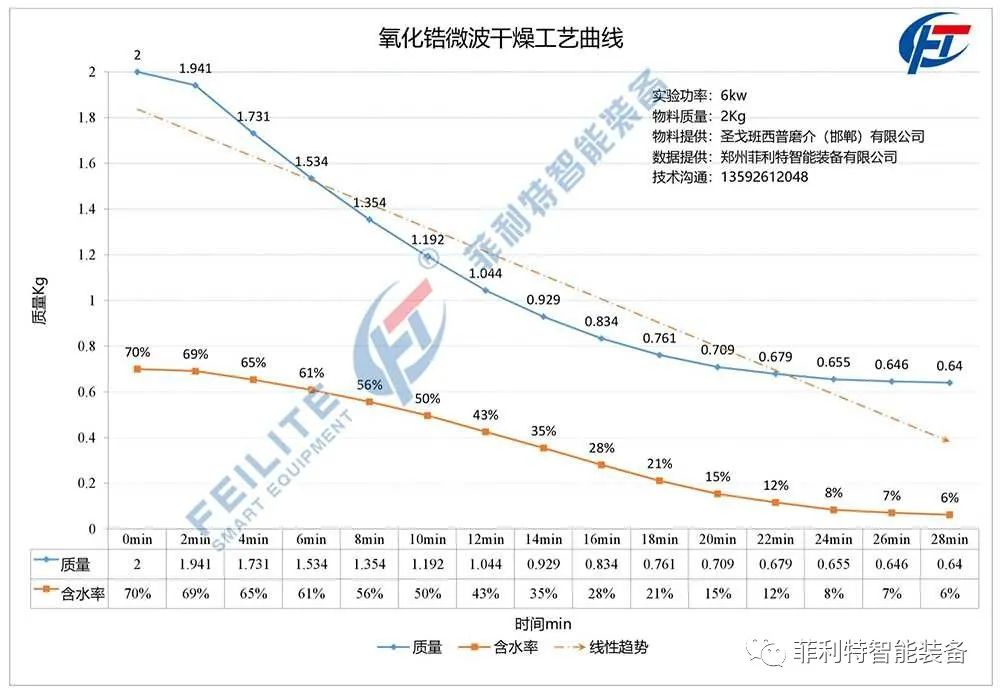

1、实验报告(圣戈班西普磨介(邯郸)有限公司案例)

实验日期:2019年5月11日

实验设备:箱式微波设备

实验物料:氧化锆(2kg)含水量70%

干燥过程:取2kg氧化锆放入微波炉托盘内进行定时加热,通过多次间歇称重获取脱水数据。

实验过程重复6次,干燥数据基本一致,以下工艺曲线以其中一组数据为例绘制。

一、目前,氧化锆煅烧制品生产厂家采用的大部分工艺是把含水率在70%的氧化锆浆体采用压滤机脱水至含水20%块状氧化锆,直接人工装入匣钵进行低温、中温烘干,高温煅烧后再进行各种工艺处理,这样的工艺能耗比较高,热传导从外到内,直至烘干,时间长,人工成本高,产量低。

郑州菲利特智能装备有限公司把氧化锆直接煅烧工艺分解为采用复合工艺:全封闭微波静态烘干工艺+全自动喂料机+高温煅烧。

全封闭微波静态烘干工艺将含水率20%块状氧化锆烘干至含水率小于1%的氧化锆(微波烘干特性内外同时升温烘干,效率高,无粉尘污染),采用全自动喂料机把含水率小于1%的氧化锆制品直接布料到匣钵内,再进行高温煅烧,大大降低了能耗,整个过程一人即可实现操作,彻底解决生产厂家人工及能耗高的问题。

坩埚自动加料系统:包含储料仓,微型电磁震动给料机,带式输送机,光电开关,定时加料控制系统。其中,储料仓加装气碟,防止物料架桥。微型电磁震动给料机采用上下封闭端口,避免扬尘。带式输送机采用PVC镂空带刮板结构,刮板间距约200mm,人工放置坩埚无需特意放置,可自动保证间距,便于后端加料。

二、非煅烧氧化锆制品生产厂家采用的工艺如下:

1、直接是把含水率在70%的氧化锆浆体采用压滤机、电烘箱、天然气(要加装脱硝脱硫装置及在线监测系统,投资成本巨大)等各种脱水直至烘干到技术要求的指标,无论哪种工艺,加热原理都是热传导从外到内,直至烘干,时间长、人工成本高、产量低、污染大、能耗高,无法达到环保要求。

2、郑州菲利特智能装备有限公司把氧化锆工艺分解为复合工艺:压滤机+全封闭微波静态烘干工艺+真空抽料机。整个过程一人即可实现操作,彻底解决生产厂家人工及能耗高的问题。

1、微波输送系统

匹配进、出料斗,通过进料斗,对氧化铝、氧化锆等物料进行自动铺料,使物料均匀进入微波加热箱。

2、微波加热系统

物料进入微波加热箱体后,在微波电磁场的直接作用下快速升温,水分蒸发。

3、出料回收系统

物料干燥完毕通过筛分、破碎系统进入称重包装。

4、余料回收系统

出料时,由于粉体自身的附着力,会有少量物料附着于输送带上;此时残余物料通过余料回收系统收集,避免物料洒落损失。

产品说明

设备具有自动化程度高,干燥粉尘损失小,能源利用率高,运行成本低,结构紧凑、占地面积小等特点。特别适用于含水率低的物料干燥,无论是游离水还是结合水,都可以在几至十几分钟内干燥至含水<1%。